2019 Motor

Nach dem Öl- und Ölfilterwechsel wollte sich der Oeldruck nicht einstellen. Habe dann die Ölpumpe demontiert gereinigt und gleich auch den Zustand der Pleuellager und der Hubzapfen und der Steuerkette kontrolliert – Nach dem Zusammenbau und drehen mit dem Anlasser war der Öldruck wieder in Ordnung – als ob nichts gewesen wäre .

Auch die Kompression hatte zu Beginn sehr schlechte Werte – so 4-5 bar

Nach den einigen Probeläufen hat sich das allmählichh gebessert und hat sich dann nach etwa 2-3 Betriebstunden bei fast 10 bar eingependelt. 🙂

Möglichereise waren die Kolbenringe über die 20 Jahre Standzeit in den Nuten «festgebacken».

Grosser Kühler

Der grosse Kühler wurde ab Modell 1976 verbaut – ergänzt mit Messing Gewindebuchse M10x1 und Messing Ablasshahn

2023, Louise mit R5 Nockenwelle

Die Louise lief zwar immer zuverlässig, aber ab 80 Kmh wurde es richtig zäh – mehr als V-Max = 90 ging nicht. Die Idee war eine etwas drehfreudigere Louise zu haben.

Auf leboncoin.fr fand sich eine R5 Nockenwelle – sie hat fast dieselben Steuerzeiten wie der Renault R12TS, aber etwas weniger Hub.

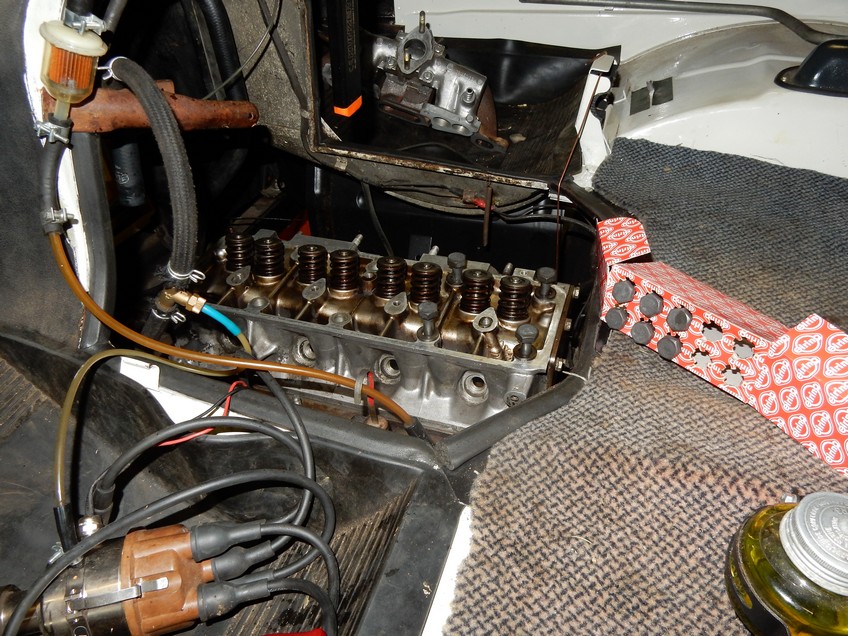

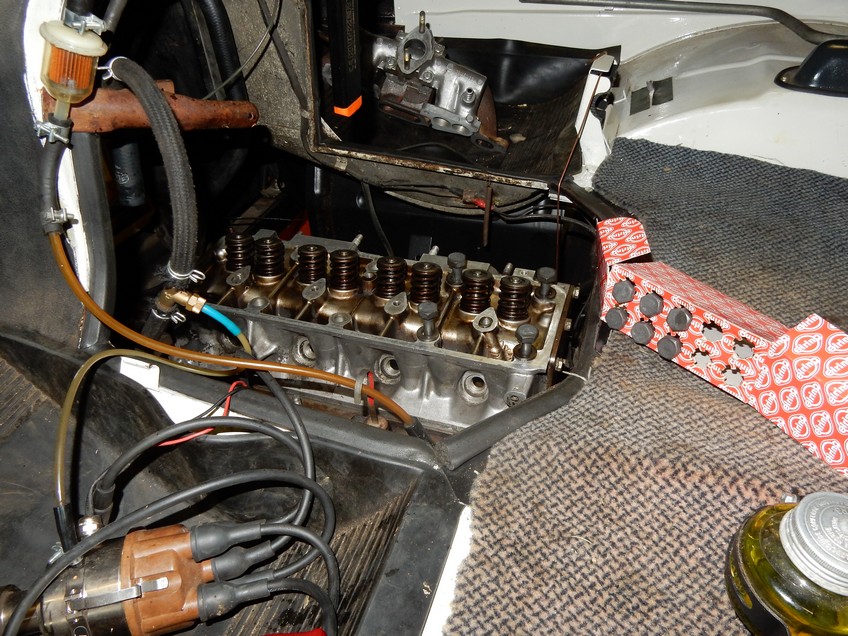

Ausbau

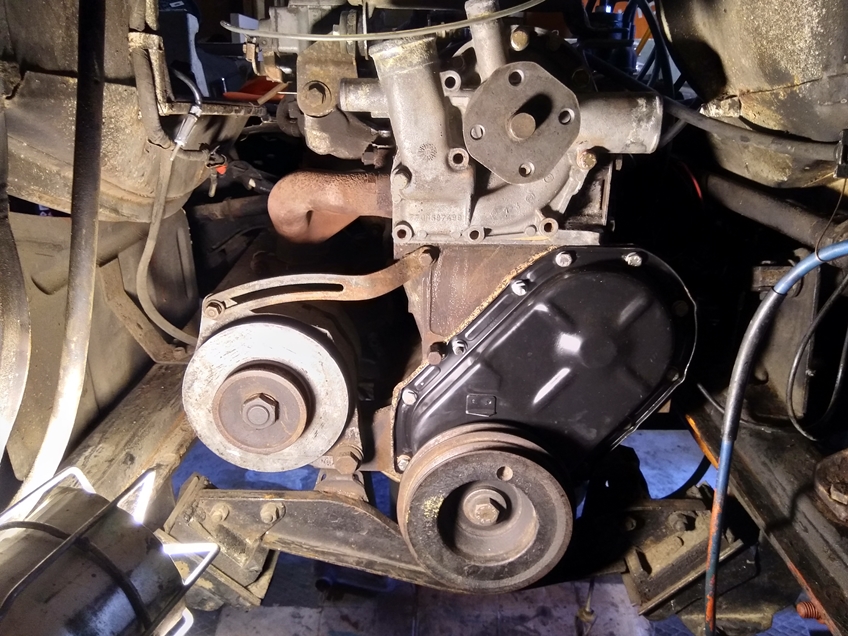

Kopfwechsel beim eingebauten Motor geht ja schnell und problemlos, aber wenn auch die Nockenwelle gewechselt werden soll, ist ein Lift natürlich von Vorteil – es müssen Kühler, Oelwanne und Steuerdeckel entfernt werden

Dank dem Ventil im Kühler geht das Ablassen des Kühlwasses ganz ohne kleckern – wenn nur der Kessel dicht gewesen wäre 🙂

Dann natürlich auch den Motorblock entwässern!

Zylinder 1 auf OT, Zündverteiler-Pignon entfernen (das Pignon hat ein M12 Normalgewinde), alle Kipphebel lösen, Kipphebelwelle lösen und enftfernen . Stösselstangen entfernen.

Kopfschrauben lösen – so ca. 1-2 Umdrehungen, dann Kopf mit Holzstück und Hammer lösen, dann Schrauben entfernen, Kopf abdrehen und dann ganz abheben. Stössel entfernen.

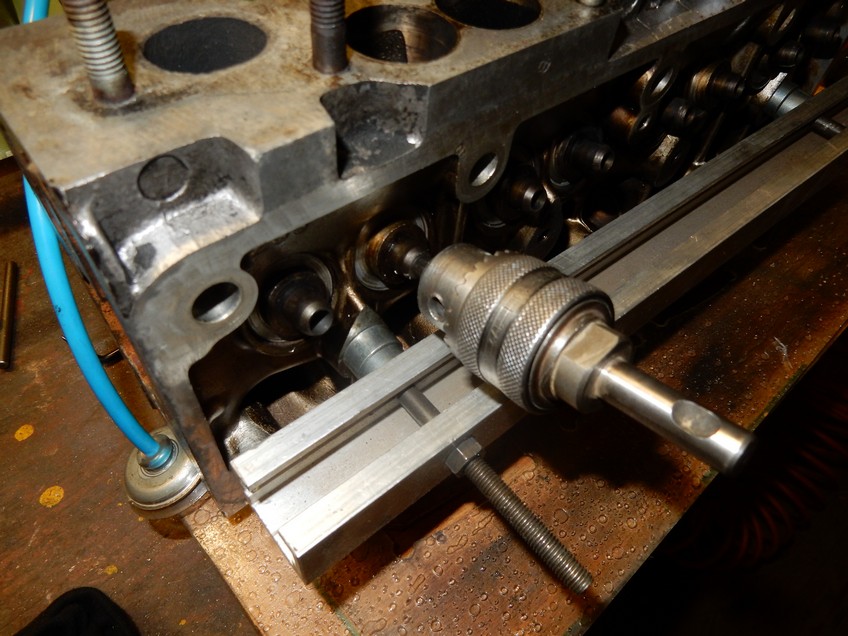

Kopfarbeiten

Kopfhöhe war Estafette Standard – also ca. 74.2 mm. Zuerst alle Ventile demontieren und dann Kopf prüfen. Louises Kopf war nicht ganz plan – hat also mal etwas zu heiss gehabt!

Eine mechanische Werkstatt in der Nähe (Kt. Thurgau) hat mir dann den Kopf auf 72.2 mm plangefräst:

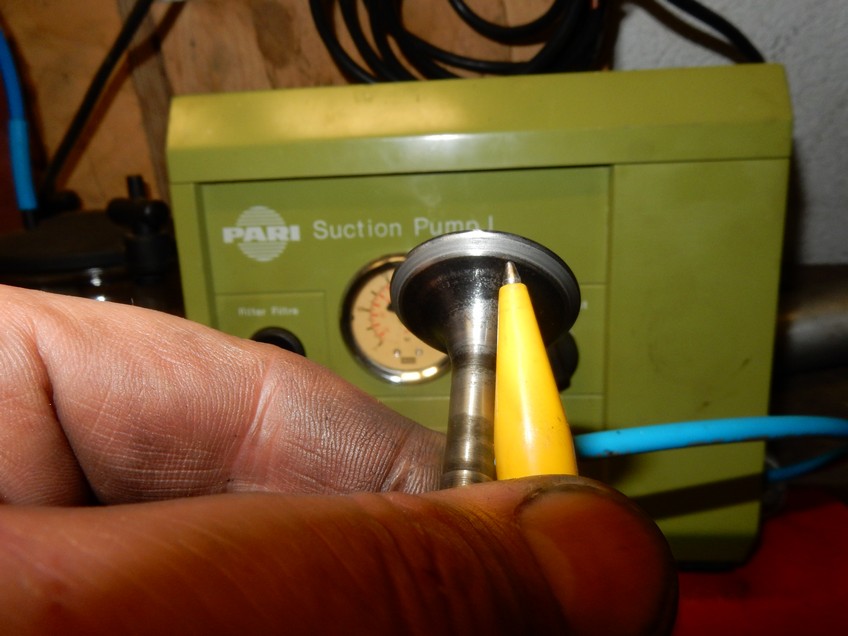

Dann alle Ventile reinigen und einschleifen – hat mich trotz Vakuum Pumpe einen ganze Morgen gekostet (oder vielleicht gerade desswegen 🙂 )

Die Ventilreinigung an der Drehbank geht mit hunderter Schmirgeltuch schnell von der Hand – das Material der Ventile ist so hart, da kann man fast nichts verbocken. Viele der Ventildichtflächen hatten einen kleinen «Bauch» (leicht konkav), den habe ich ebenfalls mit dem 100’er Schmirgelleinen und einer kleinen Flachfeile begradigt.

Anstelle des Ventil Einschleif Saugnapfes, verwende ich immer eine alten Hilti Bohrkopf – das geht sehr gut (quasi einschleifen von hinten) .

Bei der Vakuum Prüfung habe ich versucht den selben Wert zu bekommen wie wenn der Saugnapf auf einer flachen sauberen Fläche aufliegt (also ca. -0.8 bar)

Einige Ventile hatten Einbrand (dunkle Schatten auf der Ventildichtfläche) – hier war Nacharbeit auf der Drehbank nötig, bis die Dichtheit zufriedenstellend war.

Einbau Nockenwelle

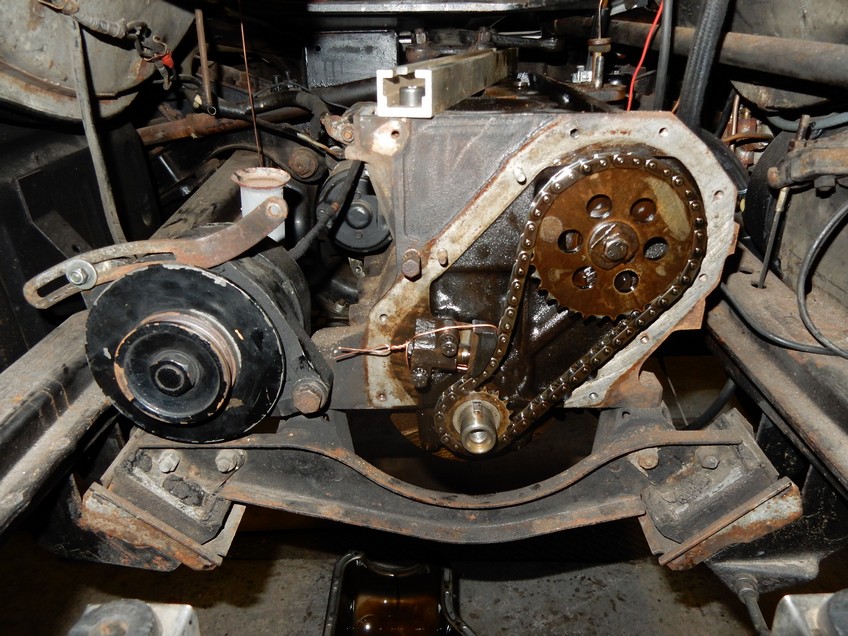

Vor Demontage der Nockenwelle habe ich den Kettenspanner mit einem Stück Schweissdraht zusammengebunden.

Nach dem öffnen des Sicherungsbleches kann die Befestigungsschraube mit dem Ringsschlüssel und 2-3 Hammerschlägen leicht gelöst und dann das Stirnrad abgehoben werden (Achtung Woodroff Keil abziehen und weglegen, geht sonst leicht verloren)

Die Nockenwellen kann dann herausgezogen werden.

Die neue Nockenwelle ist aus einer jüngeren Produktion und hat zur Stirnrad Befestigung eine grösseres Gewinde – hier musste eine Unterlagscheibe und ein Sicherungsblech angefertigt werden.

Das Justieren der Nockenwellen ist einfacher als es aussieht.

Die Markierungen (Punkt oder Pfeil) auf den zwei Steuerräder müssen auf einer Linie sein – es spielt dabei keine Rolle ob die Markierung beim grossen Nockenwellen Steuerrad oben oder unten liegt – (eine Kurbelwellenumdrehung = 180° auf der Nockenwelle).

Wichtig ist das die Kette auf der Zug-Seite gespannt ist (die Drehrichtung des Motores ist im Uhrzeigersinn – von vorne betrachtet )

Zylinder Laufbuchsen

Oelwanne und Steuerdeckel waren schon wieder montiert, als mir einfiel das ich den Ueberstand der Laufbuchsen nicht kontrolliert hatte.

Es war so wie befürchtet – die vorderen zwei Zylinder hatten null und die hinteren zwei nur gerade 0.02-0.03 Ueberstand – Also Oelwanne und steuerdeckel wieder demontieren und Laufbuchsen neu einstellen !

Gut so – die Pleuellagerschalen des zweiten Zylinders hatten einen Schaden – also auch gleich alle Pleuellager wechseln.

Beim prüfen des Ueberstandes muss man aufpassen das die Zylinderlaufbuchsen schön gerade aufliegen.

Geprüft habe ich mit Lineal und Blattlehre (0.05, 0.1 und 0.15 mm).

Und am Schluss zur Kontrolle mit der Messuhr

Kopf montieren

Beim montieren ist mir aufgefallen das mein Alter Drehmoment schlüssel nicht mehr richtig auslöst und das Anzugsmoment so unkontrolierbar ist . Habe dann einen Neuen kaufen müssen – der ist nun für die genauen Arbeiten reserviert 🙂

Die Stösselstangen wurden in 3 verschiedenen Längen für die Cleon Motoren produziert. Wider Erwarten haben hier aber die originalen – mit ca. 177 mm etwas längeren Stösselstangen, besser gepasst.

Tip für das erste Einstellen der Kipphebel: durch das Einlegen eines holzstäbchsens ca. 5×5 mm kann jeder Zylinder einzeln justiert werden ohne das die anderen Stösselstangen beim drehen der Kurbelwelle eingeklemmt werden.

Resultat

Die Motorcharakteristik ist nun ähnlich wie bei der Couchette – nur dass die Louise mindestens 500 Kg leichter ist und sich dementsprechend dynamischer fahren lässt. Es lässt sich völlig mühelos im modernen Verkehr mitschwimmen ohne ein Hindernis zu sein. Authobahn mit 100 Reisegeschwindigkeit ist locker möglich. Der Motor fühlt sich kein bischen überanstrengt an.

Der Vergaser ist ein Solex 32 DIS mit etwas grösserer Hauptdüse (107.5 statt 105)